Maszyna do granulacji tworzyw sztucznych do recyklingu to rodzaj urządzenia służącego do przetwarzania odpadów lub złomu plastikowego na granulat nadający się do ponownego użycia. Maszyna ta topi zużyte tworzywa sztuczne, takie jak PE, PP lub PET, i przekształca je w małe, jednolite granulki poprzez wytłaczanie i cięcie.

Ta maszyna odgrywa kluczową rolę w recyklingu plastiku, przetwarzając odpady w surowce do produkcji nowych produktów. Pomaga zmniejszyć zanieczyszczenie plastikiem, obniżyć koszty produkcji i wspiera zrównoważoną produkcję w branżach takich jak opakowania, budownictwo i dobra konsumpcyjne.

Zrozumienie funkcji, zalet i wad oraz możliwych zastosowań maszyny do granulacji i recyklingu tworzyw sztucznych pomoże Ci podjąć lepsze decyzje i wybrać właściwy granulator lub kombinację, która spełni Twoje potrzeby produkcyjne.

Czytaj dalej, ponieważ szczegółowo opisujemy kilka różnych maszyn do granulacji i recyklingu tworzyw sztucznych. Na końcu artykułu znajduje się krótki przewodnik, który pomoże Ci wybrać najlepszy granulator do Twojego projektu.

RodzajeMaszyna do granulacji plastiku

Nowoczesne maszyny do granulacji i recyklingu tworzyw sztucznych zostały zaprojektowane z myślą o energooszczędnych systemach, automatycznej kontroli temperatury i zaawansowanej filtracji, aby zapewnić wysoką jakość granulatu. Są one szeroko stosowane w zakładach recyklingu, fabrykach wyrobów z tworzyw sztucznych i centrach przetwarzania środowiskowego do przetwarzania szerokiej gamy odpadów plastikowych, od folii i butelek po elementy formowane wtryskowo.

Następnie krótko omówimy 12 różnych typów granulatorów.

1. Linia granulacji zagęszczarki recyklingowej

Linia granulacyjna do recyklingu to kompletny system służący do przetwarzania lekkich odpadów z tworzyw sztucznych – takich jak folie, worki tkane i materiały spienione – na gęste granulaty z tworzyw sztucznych. Łączy on zagęszczanie, wytłaczanie, filtrację i granulację w jednym ciągłym procesie. Kompaktor wstępnie kompresuje miękkie lub sypkie materiały, ułatwiając ich podawanie do wytłaczarki bez tworzenia się zatorów i zapychania.

Zalety

Wydajne podawanie: Wbudowany zagęszczacz wstępnie przetwarza lekkie i puszyste materiały, zapobiegając blokowaniu się podajnika.

Zintegrowany system: łączy zagęszczanie, wytłaczanie, filtrację i peletyzację w jednej ciągłej linii.

Oszczędność miejsca i pracy: Kompaktowa konstrukcja w połączeniu z wysokim stopniem automatyzacji ogranicza potrzebę ręcznej pracy i zajmowania przestrzeni fabrycznej.

Szeroka kompatybilność materiałowa: Obsługuje różne miękkie tworzywa sztuczne, takie jak folia PE/PP, torby tkane i materiały piankowe.

Stała jakość granulatu: wytwarza jednolite granulki plastiku, nadające się do ponownego użycia w produkcji.

Wady

Nie nadaje się do twardych tworzyw sztucznych: Grube lub sztywne tworzywa sztuczne (np. części formowane wtryskowo, butelki) mogą wymagać innych maszyn.

Wymagana czystość materiału: Wysoka wilgotność lub poziom zanieczyszczeń (np. brud lub papier) może mieć wpływ na wydajność i jakość peletu.

Wymagana regularna konserwacja: Obszary zagęszczarki i filtracji wymagają okresowego czyszczenia w celu zapewnienia stabilnej pracy.

Aplikacje

Recykling folii rolniczej: dotyczy folii ściółkowej PE, folii szklarniowej i innych plastikowych odpadów rolniczych.

Opakowania z tworzyw sztucznych pochodzące z recyklingu: Idealne do przetwarzania toreb zakupowych, folii stretch, toreb kurierskich itp.

Odzysk złomu przemysłowego: Recykling odpadów produkcyjnych pochodzących od producentów folii i toreb tkanych.

Zakłady recyklingu tworzyw sztucznych: Najlepiej nadają się do obiektów przetwarzających duże ilości miękkich odpadów plastikowych.

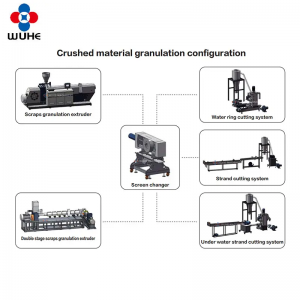

2.Linia granulacji kruszonego materiału

Linia do granulacji kruszonego materiału to system recyklingu tworzyw sztucznych przeznaczony do przetwarzania twardych odpadów z tworzyw sztucznych, które zostały już rozdrobnione lub rozdrobnione na płatki. Obejmuje to materiały takie jak HDPE, PP, PET, ABS lub PC z butelek, pojemników i odpadów przemysłowych. Linia zazwyczaj składa się z systemu podawania, wytłaczarki jedno- lub dwuślimakowej, jednostki filtracyjnej, systemu granulacji oraz sekcji chłodzenia/suszenia.

Zalety

Bezpośrednie podawanie pokruszonych materiałów: Nie ma potrzeby wstępnego zagęszczania; nadaje się do sztywnych tworzyw sztucznych, takich jak butelki, pojemniki i części wtryskowe.

Stabilny wynik: Dobrze sprawdza się w przypadku materiałów o jednolitej gęstości, zapewniając spójną ekstruzję i jakość granulatu.

Wysoka wydajność: Mocna konstrukcja ślimaka i wydajny system odgazowywania usprawniają topienie i redukują problemy z wilgocią.

Elastyczna konfiguracja: Możliwość wyposażenia w wytłaczarki jedno- lub dwustopniowe, granulatory pierścieniowe lub pasmowe, w zależności od rodzaju materiału.

Dobre do czystego przemiału: Szczególnie skuteczne przy przetwarzaniu czystych, posortowanych płatków plastiku z linii myjących.

Wady

Nie nadaje się do miękkich i puszystych tworzyw sztucznych: Lekkie materiały, takie jak folie lub pianki, mogą powodować niestabilność podawania lub tworzenie się mostków.

Wymaga wstępnego mycia: Brudne lub zanieczyszczone materiały rozdrobnione wymagają dokładnego oczyszczenia przed granulacją.

Mniej odpowiednie dla tworzyw sztucznych mieszanych: Konsystencja materiału ma wpływ na jakość granulatu; mieszane typy polimerów mogą wymagać mieszania lub rozdzielania.

Aplikacje

Recykling sztywnego plastiku: Butelki HDPE/PP, pojemniki na szampon, beczki na detergenty itp.

Odpady z tworzyw sztucznych pochodzące z procesów przemysłowych: nadają się do wykorzystania jako rozdrobnione resztki z procesów formowania wtryskowego, wytłaczania lub formowania rozdmuchowego.

Wypłukane płatki z linii recyklingowych: Dobrze sprawdzają się w przypadku oczyszczonych płatków PET, PE lub PP pochodzących z systemów mycia butelek.

Producenci granulatu z tworzyw sztucznych: Idealne rozwiązanie dla producentów przetwarzających czysty przemiał na granulat nadający się do ponownego użycia, przeznaczony do wtryskiwania lub wytłaczania.

3. Linia do peletyzacji recyklingu toreb z tkanin tkanych

Linia do granulowania i recyklingu toreb tkanych to specjalistyczny system recyklingu przeznaczony do przetwarzania toreb tkanych z PP (polipropylenu), rafii, worków jumbo (FIBC) i innych podobnych tekstyliów z tworzyw sztucznych. Materiały te są zazwyczaj lekkie, odporne na rozdarcia i trudne do bezpośredniego podawania do tradycyjnych systemów granulacji ze względu na swoją nieporęczną konstrukcję. Linia ta łączy w sobie kruszenie, zagęszczanie, wytłaczanie, filtrację i granulację w procesie ciągłym, który przekształca zużyte materiały tkane z tworzyw sztucznych w jednorodne granulki.

Rozwiązanie to doskonale nadaje się do recyklingu odpadów opakowaniowych pochodzących z przemysłu przetwórczego i konsumpcji, pomagając zmniejszyć zanieczyszczenie środowiska i regenerując surowce dla przemysłu tworzyw sztucznych.

Zalety

Zintegrowany system zagęszczania: skutecznie ściska lekkie, tkane materiały, zapewniając płynne i stabilne podawanie do wytłaczarki.

Wysoka wydajność: Zaprojektowane do przetwarzania o dużej wydajności przy pracy ciągłej i niskich wymaganiach dotyczących siły roboczej.

Trwały i stabilny wynik: wytwarza jednolite peletki o dobrych właściwościach mechanicznych, nadające się do ponownego wykorzystania w dalszym procesie.

Radzi sobie z trudnymi materiałami: Zaprojektowana specjalnie do obsługi toreb tkanych, dużych toreb z wkładkami i odpadów rafii.

Możliwość dostosowania konstrukcji: Możliwość konfiguracji z różnymi systemami cięcia, odgazowywania i filtracji dostosowanymi do różnych warunków materiałowych.

Wady

Często wymagana jest wstępna obróbka: Aby zachować jakość peletu, zabrudzone torby tkane mogą wymagać prania i suszenia przed recyklingiem.

Wysokie zużycie energii: Ze względu na zagęszczanie i topienie gęstych materiałów, system może zużywać więcej energii.

Wrażliwość materiału: Nierównomierna grubość materiału lub resztki nici do szycia mogą mieć wpływ na stabilność podawania i wytłaczania.

Aplikacje

Recykling worków tkanych PP: Idealne do worków po cemencie, ryżu, cukrze i paszy dla zwierząt.

Ponowne przetwarzanie worków Jumbo (FIBC): wydajne rozwiązanie w zakresie recyklingu dużych, elastycznych, pośrednich pojemników zbiorczych.

Recykling odpadów tekstylnych i rafii: Rozwiązanie odpowiednie dla producentów tkanin tkanych i wyrobów z rafii, którzy chcą poddać recyklingowi lamówki krawędziowe i skrawki.

Produkcja granulatu z tworzyw sztucznych: Produkujemy wysokiej jakości granulat PP do ponownego wykorzystania w formowaniu wtryskowym, wytłaczaniu lub rozdmuchiwaniu folii.

4.Linia granulacji EPS/XPS

Linia granulacji EPS/XPS to specjalistyczny system recyklingu, zaprojektowany do przetwarzania odpadów spienionego polistyrenu (EPS) i polistyrenu ekstrudowanego (XPS) na granulat z tworzyw sztucznych nadający się do ponownego użycia. EPS i XPS to lekkie, spienione materiały powszechnie stosowane w opakowaniach, izolacji i budownictwie. Ze względu na swoją objętość i niską gęstość, są trudne w obróbce przy użyciu konwencjonalnych urządzeń do recyklingu tworzyw sztucznych. Linia granulacji zazwyczaj obejmuje systemy kruszenia, zagęszczania (topienia lub zagęszczania), wytłaczania, filtracji i peletyzacji.

Głównym celem tej linii jest zmniejszenie objętości, stopienie i ponowne przetworzenie odpadów pianki EPS/XPS w jednolite granulki polistyrenu (GPPS lub HIPS), które można ponownie wykorzystać w produkcji tworzyw sztucznych.

Zalety

Redukcja objętości: System zagęszczania lub zagęszczania znacznie zmniejsza objętość materiałów piankowych, co poprawia wydajność podawania.

Wysoka wydajność przy zastosowaniu lekkich materiałów: Specjalnie zaprojektowana do pianki o niskiej gęstości, zapewniająca stabilne podawanie i ciągłe wytłaczanie.

Energooszczędna konstrukcja ślimaka: Zoptymalizowana konstrukcja ślimaka i cylindra zapewnia wydajne topienie przy zmniejszonym zużyciu energii.

Przyjazne dla środowiska: Pomaga ograniczyć ilość odpadów trafiających na wysypiska i wspiera gospodarkę obiegową materiałów opakowaniowych i izolacyjnych z pianki.

Materiał nadający się do recyklingu: Wytworzone granulki nadają się do ponownego wykorzystania w zastosowaniach innych niż spożywcze, np. w arkuszach izolacyjnych lub profilach plastikowych.

Wady

Wymaga czystej i suchej pianki: EPS/XPS musi być wolny od oleju, jedzenia i silnych zanieczyszczeń, aby zachować jakość peletu.

Konieczna kontrola zapachu i oparów: Topniejąca pianka może wydzielać opary, dlatego niezbędna jest odpowiednia wentylacja lub systemy wyciągowe.

Nie nadaje się do tworzyw sztucznych mieszanych: System jest zoptymalizowany pod kątem czystego EPS/XPS; materiały mieszane mogą się zatykać lub pogarszać jakość wyjściową.

Aplikacje

Recykling pianki opakowaniowej: Doskonale nadaje się do recyklingu białych opakowań EPS stosowanych w elektronice, sprzęcie AGD i meblach.

Odzysk materiałów budowlanych: Nadaje się do odzysku odpadów płyt XPS z izolacji budowlanych i paneli ściennych.

Gospodarka odpadami w fabrykach pianki: stosowana przez producentów wyrobów EPS/XPS do recyklingu krawędzi produkcyjnych i odrzuconych elementów.

Produkcja granulatu polistyrenowego: Przetwarzamy odpady piankowe na granulki GPPS/HIPS do dalszych zastosowań, takich jak arkusze plastikowe, wieszaki lub produkty formowane.

5. Linia granulacji dwuślimakowej równoległej

Linia do granulacji dwuślimakowej to system do przetwórstwa tworzyw sztucznych, który wykorzystuje dwa równoległe, zazębiające się ślimaki do topienia, mieszania i granulowania różnych tworzyw sztucznych. W porównaniu z wytłaczarkami jednoślimakowymi, wytłaczarki dwuślimakowe zapewniają lepsze mieszanie, wyższą wydajność i większą kontrolę nad warunkami przetwarzania. System ten jest szczególnie odpowiedni do recyklingu mieszanych tworzyw sztucznych, komponowania dodatków oraz produkcji wysokiej jakości granulatów tworzyw sztucznych o ulepszonych właściwościach.

Linia składa się zazwyczaj z układu podawania, równoległej wytłaczarki dwuślimakowej, jednostki filtracyjnej, granulatora i sekcji chłodzenia/suszenia, zaprojektowanej do ciągłej i stabilnej pracy.

Zalety

Doskonałe mieszanie i wytwarzanie mieszanek: Podwójne ślimaki zapewniają doskonałą homogenizację, umożliwiając mieszanie różnych polimerów i dodatków.

Wysoka wydajność i efektywność: Zapewnia wyższą wydajność i lepszą stabilność przetwarzania w porównaniu z wytłaczarkami jednoślimakowymi.

Wszechstronne zastosowanie w obróbce materiałów: Nadaje się do przetwarzania szerokiej gamy tworzyw sztucznych, w tym PVC, PE, PP, ABS i przetworzonych tworzyw mieszanych.

Lepsza kontrola procesu: Niezależne strefy prędkości ślimaka i temperatury umożliwiają precyzyjną regulację w celu uzyskania optymalnej jakości peletu.

Ulepszone odgazowywanie: Skuteczne usuwanie wilgoci i substancji lotnych, co skutkuje czystszymi peletami.

Wady

Wyższe koszty początkowej inwestycji: Systemy dwuślimakowe są na ogół droższe w zakupie i utrzymaniu niż wytłaczarki jednoślimakowe.

Złożona obsługa i konserwacja: Aby utrzymać ślimaki i bębny w dobrym stanie, wymagana jest wykwalifikowana obsługa i regularna konserwacja.

Nie nadaje się do materiałów o bardzo dużej lepkości: Niektóre materiały o bardzo dużej lepkości mogą wymagać specjalistycznego sprzętu lub warunków przetwarzania.

Aplikacje

Recykling tworzyw sztucznych: Skuteczna metoda przetwarzania mieszanych odpadów z tworzyw sztucznych na jednolite granulki nadające się do ponownego wykorzystania.

Produkcja mieszanek i masterbatchów: powszechnie stosowane do produkcji mieszanek tworzyw sztucznych z wypełniaczami, barwnikami lub dodatkami.

Przetwórstwo tworzyw sztucznych PVC i konstrukcyjnych: Idealne do obróbki polimerów wrażliwych na ciepło i złożonych.

Produkcja materiałów o wysokiej wydajności: stosowana do produkcji specjalistycznych tworzyw sztucznych o specjalnych właściwościach mechanicznych lub chemicznych.

Kluczowe punkty wyboru najlepszego Typ maszyny do granulacji i recyklingu tworzyw sztucznych

Poniżej przedstawiono kilka kluczowych kwestii, które należy wziąć pod uwagę przy wyborze maszyny do granulacji i recyklingu tworzyw sztucznych, która może spełnić Twoje potrzeby produkcyjne.

1. Poznaj rodzaj swojego materiału

Miękkie tworzywa sztuczne (np. folia, torby, pianka): Wybierz maszynę z zagęszczaczem lub zagęszczaczem, aby zapewnić płynne podawanie.

Twarde tworzywa sztuczne (np. butelki, sztywne pojemniki): Bardziej odpowiednia jest linia do granulacji kruszonego materiału ze stabilnym podawaniem.

Tworzywa sztuczne mieszane lub zanieczyszczone: Należy rozważyć zastosowanie wytłaczarek dwuślimakowych o wysokiej wydajności mieszania i filtracji.

2. Ocena potrzeb w zakresie mocy produkcyjnych

Oszacuj dzienny lub miesięczny wolumen przetwarzania.

Wybierz model odpowiadający oczekiwanej przepustowości (kg/h lub tony/dzień), aby uniknąć niedowymiarowania lub przewymiarowania.

W przypadku recyklingu na dużą skalę idealnie sprawdzają się wydajne systemy dwuślimakowe lub dwustopniowe.

3. Sprawdź wymagania dotyczące karmienia i wstępnego leczenia

Czy Twój materiał wymaga mycia, suszenia lub kruszenia przed granulacją?

Niektóre maszyny zawierają zintegrowane niszczarki, myjki lub zagęszczarki. Inne wymagają dodatkowego wyposażenia.

Materiały brudne lub mokre wymagają stosowania mocnych systemów odgazowujących i filtracji stopu.

4. Weź pod uwagę końcową jakość peletu

W przypadku zastosowań najwyższej klasy (np. rozdmuchiwanie folii, formowanie wtryskowe) liczy się stała wielkość i czystość granulek.

Maszyny z precyzyjną kontrolą temperatury i automatycznym zmieniaczem sit produkują czystsze i bardziej jednolite granulki.

5. Efektywność energetyczna i automatyzacja

Szukaj maszyn z silnikami sterowanymi falownikiem, energooszczędnymi grzejnikami i automatyką PLC.

Zautomatyzowane systemy redukują koszty pracy i gwarantują stałą jakość produkcji.

6. Konserwacja i wsparcie części zamiennych

Wybierz maszynę od sprawdzonego dostawcy, który zapewnia szybką reakcję serwisu, wsparcie techniczne i łatwy dostęp do części zamiennych.

Prostsze konstrukcje mogą ograniczyć przestoje i obniżyć długoterminowe koszty konserwacji.

7. Dostosowywanie i przyszła ekspansja

Rozważ maszyny o modułowej konstrukcji, która umożliwia modernizację (np. dodanie drugiej wytłaczarki lub zmianę typu peletyzacji).

Elastyczny system dostosowuje się do nowych typów materiałów lub wyższej wydajności w miarę rozwoju Twojej firmy.

Rozważ WUHE MACHINERYSerwis maszyn do granulacji i recyklingu tworzyw sztucznych

Jako profesjonalny producent z ponad 20-letnim doświadczeniem, WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) specjalizuje się w projektowaniu, produkcji i globalnym serwisie maszyn do granulacji i recyklingu tworzyw sztucznych.

Dzięki zainstalowaniu ponad 500 systemów i przetworzeniu ponad miliona ton plastiku rocznie — co pozwoliło na redukcję emisji CO₂ o około 360 000 ton — firma WUHE udowodniła swoje możliwości techniczne i wpływ na środowisko.

Posiadając certyfikaty ISO 9001 i CE, oferują zintegrowane rozwiązania dla linii do produkcji folii, worków tkanych, EPS/XPS, granulatu tworzyw sztucznych oraz granulacji dwuślimakowej. Ich ścisła kontrola jakości, modułowa konstrukcja systemu, elastyczność OEM/ODM oraz responsywne wsparcie posprzedażowe gwarantują klientom B2B na całym świecie niezawodne, wydajne i dopasowane do indywidualnych potrzeb rozwiązania w zakresie recyklingu.

Wybierz WUHE MACHINERY, jeśli zależy Ci na niezawodnej wydajności, dostosowanych rozwiązaniach dotyczących recyklingu oraz zaufanym partnerze w budowaniu bardziej ekologicznego i zrównoważonego przemysłu tworzyw sztucznych.

Czas publikacji: 01-07-2025